تمپرینگ یکی از بسیاری از فرآیندهای عملیات حرارتی برای آلیاژهای مبتنی بر آهن است . این فرآیندها خواص فیزیکی و مکانیکی مانند ساختار داخلی فلز، شکلپذیری، سختی، چقرمگی، ماشینکاری، شکلپذیری، کشسانی و استحکام را تغییر میدهند.

ما به این تغییرات نیاز داریم تا اطمینان حاصل کنیم که فلزات برای کاربردها و محیط های خدماتی مناسب هستند. بدون عملیات حرارتی، استفاده از فلزات با ظرفیت کامل در اکثر سیستم ها امکان پذیر نیست. صنعت واشر اصفهان برترین تولید کننده فرآورده های نسوز از جمله ورق نسوز دونیت است.

تمپرینگ، که به آن حدیده کاری نیز گفته می شود، یک فرآیند عملیات حرارتی است که در آن اجزاء حرارت داده می شوند و برای مدت معینی در دمای تعیین شده زیر نقطه بحرانی نگهداری می شوند. سپس اجزاء در هوای ساکن تا دمای اتاق خنک می شوند.

مانند سایر فرآیندهای عملیات حرارتی مانند بازپخت و نرمال کردن ، فرآیند تمپرینگ خواص مکانیکی نامطلوب فلز را تغییر میدهد تا مطابق با کاربرد پیشنهادی باشد.

تمپر بر خواص مکانیکی کل اجزاء از سطح تا هسته تأثیر می گذارد. اما معتدل جزئی نیز در گیاهان القایی امکان پذیر است.

فلزات گرم شده در کاربردهایی که نیاز به سطح خاصی از انعطاف پذیری اجزای خود دارند مفید هستند.

این فرآیند عملیات حرارتی همچنین ممکن است برای کاهش سختی قطعات جوش داده شده اخیر استفاده شود. دمای محلی بالا از فرآیند جوشکاری می تواند منجر به سختی بالا در مناطق تحت تأثیر گرما شود . تمپر کردن می تواند به ما در کاهش این بخش های با سختی بالا کمک کند.

در تئوری، تمپر کردن را می توان بر روی طیف وسیعی از فلزات انجام داد، اما به طور کلی با فولاد کربنی مرتبط است، زیرا تعداد کمی از فلزات به این روش عملیات حرارتی مانند فولاد واکنش نشان می دهند.

تمپر کردن اغلب پس از فرآیندهای سخت شدن انجام می شود. در این فرآیندها، ماده بالاتر از دمای بحرانی بالایی خود گرم میشود و به دنبال آن یک عملیات خنکسازی سریع به نام خاموش کردن آن انجام میشود . Quenching غوطه ور شدن فولاد در روغن، آب داغ یا هوای اجباری است.

چنین عملیاتی مواد را سخت و شکننده می کند که در برخی موارد مانند شیشه شکننده می شود. در حالی که ما در بسیاری از کاربردها به سختی بالا نیاز داریم، افزایش شکنندگی همراه با آن چندان مطلوب نیست.

برای کاهش شکنندگی و بازیابی شکلپذیری ، فلزات دوباره گرم میشوند، این بار تا دمای پایینتر (بالای 200 درجه سانتیگراد). این به ما کمک می کند تا تعادلی بین سختی و شکل پذیری ایجاد کنیم. سرعت خنک شدن در هنگام تمپر کردن نیز کندتر از کوئنچ است.

برای بهترین نتایج، فرآیند تمپر کردن باید بلافاصله پس از کوئنچ-سختی انجام شود. این به جلوگیری از ویژگی های شکننده ناشی از فرآیند سخت شدن کمک می کند.

باید در نظر داشت که هر گونه خطا در طول فرآیند می تواند باعث آسیب، تحریف یا تاب برداشتن مواد شود.

زمانی که مواد از طریق روشهای دیگری مانند فرآیند جوشکاری سخت میشوند، تمپر کردن نیز انجام میشود . همچنین برای مواد سخت شده کار می کند. اینها موادی هستند که در طی فرآیندهایی مانند خمش ، سوراخ کردن، شکل دهی، پانچ و نورد سخت شده اند .

مانند سایر فرآیندهای عملیات حرارتی، فرآیند تمپرینگ در سه مرحله انجام می شود. این مراحل عبارتند از:

در این مرحله فلز را تا دمای تعیین شده بین دمای اتاق و دمای بحرانی پایین تر حرارت می دهیم. این دما دمای معتدل ماست.

حرارت دادن به دمای دقیق باید با سرعت کنترل شده ای انجام شود زیرا اگر فلز خیلی سریع گرم شود، می تواند منجر به ترک خوردن شود. دمای مناسب بسته به نوع فولاد و تغییر خواص مورد نظر متفاوت است. به عنوان مثال، فولادهای ابزار در حدود 200-300 درجه سانتیگراد، فولادهای فنری در دمای 300-400 درجه و فولادهای ساختاری در دمای 450-650 درجه سانتیگراد گرم می شوند .

به طور معمول، فلز در یک کوره (گاز، الکتریکی یا القایی) در حضور گاز بی اثر یا خلاء برای جلوگیری از اکسیداسیون گرم می شود. اما فولادهای خاصی در حمام نمک یا حتی در مجاورت هوا تمپرینگ می شوند.

اتمسفر انتخاب شده نیز بر سطح اجزاء تأثیر می گذارد.

هنگامی که فلز به دمای مطلوب زیر نقطه بحرانی رسید، باید برای مدت زمان از پیش تعیین شده در آن دما نگهداری شود. مدت زمان بستگی به نوع فولاد، سطح مقطع اجزاء، اندازه شارژ و خواص مکانیکی مورد نیاز دارد.

بسته به دمای تمپر و زمان ماندگاری، خواص مکانیکی فولاد سخت شده تغییر می کند.

شکل پذیری، استحکام ضربه و چقرمگی با افزایش دما و زمان ماندگاری افزایش می یابد. با این حال، استحکام کششی نهایی با افزایش دما کاهش می یابد.

تاثیر بر سختی به سهم فازهای مختلف مانند مارتنزیت، آستنیت باقیمانده و گرههای گرافیت بستگی دارد . با افزایش زمان در کوره، فاز مارتنزیتی کاهش می یابد و آستنیت حفظ شده افزایش می یابد. از آنجایی که فاز آستنیتی نسبتاً نرمتر است، سختی کل جزء کاهش می یابد.

مرحله خنک سازی به اندازه دو مرحله اول مهم است. در فرآیند خنک سازی، جزء معمولاً در حضور هوا، به روشی از پیش تعیین شده خنک می شود.

میزان خنک سازی و روش مورد استفاده به عوامل مختلفی بستگی دارد. برای تمپرینگ، خنک سازی معمولاً در هوای ساکن انجام می شود.

هنگامی که محصولات فلزی را حرارت می دهیم، آنها تحت اکسیداسیون قرار می گیرند. این منجر به توسعه رنگ های مختلف بر روی سطح فلز می شود. رنگ به دست آمده نشان دهنده دمای تمپرینگ است.

با این حال، این رنگ ها همیشه دمای دقیق تمپرینگ را نشان نمی دهند. بسیاری از عوامل دیگر مانند عناصر آلیاژی، اتمسفر، پرداخت سطحی و مدت زمان تمپر همگی بر روی رنگ نهایی تاثیر دارند. به عنوان مثال، فولادهای ضد خوردگی کمتر در معرض اکسیداسیون هستند و از این رو در دماهای بالاتر نسبت به همتایان مستعد خود در برابر خوردگی، رنگ های معتدل خاصی به دست می آورند.

بنابراین، استفاده از این نمودار برای تعیین دقیق دماهای معتدل توصیه نمی شود. این رنگها فقط باید به عنوان نشانهای برای ارزیابی دمای سطح فلز در حین تمپرینگ در نظر گرفته شوند.

11 آگوست 2023

11 آگوست 2023

واشر چیست؟ واشرها معمولاً از فلز، پلاستیک، نئوپرن یا مواد دیگر ساخته می شوند و در انواع مختلفی از جمله واشر تخت، واشر تحت فشار، واشر مخروطی، واشر جامد و غیره وجود دارند. استفاده از واشر در انواع صنایع و...

3 اکتبر 2023

3 اکتبر 2023

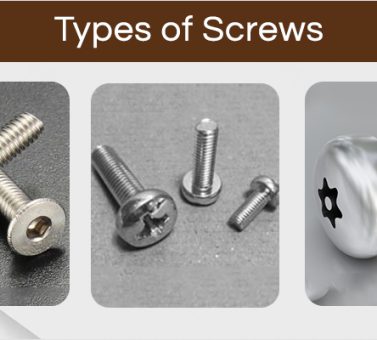

انواع پیچ ها پیچ به انواع وسیعی از اتصال دهنده های مکانیکی گفته می شود که دارای یک شفت خاردار هستند و به گونه ای طراحی شده اند که در قسمتی پیچ شوند. این قطعات همچنین ممکن است به مهره...

7 فوریه 2024

7 فوریه 2024

مواد نسوز در صنعت فولاد و سیمان مواد نسوز در جاهایی که حرارت زیاد است اهمیت زیادی دارند مثلا در کوره ها نسوزها در صنعت فولاد و سیمان در لایه های مختلف قرار می گیرند. علاوه بر این، نسوزها در...

طراحی و توسعه توسط طراحی سایت اصفهان و سئو سایت اصفهان – آیسو دیزاین

قوانین سایت_____حفظ حریم خصوصی